高い品質と安全性を、日本そして世界の現場に

目に見えない体内の情報(バイタルサイン) を読み取る技術、そしてさまざまな医療現場で診断・治療をサポートする日本光電の製品は、患者さんの命にかかわる医療機器です。

だからこそ私たちは、「高品質」と「高い安全性」に強くこだわり、創業以来、品質を高めるための取り組みを真摯に積み重ねてきました。

医療機器ができるまでの工程のなかで、特に生産についてはさまざまな理由から外部の生産受託会社に委託する医療機器メーカーが増えています。

日本光電は、製品本体やセンサの企画・開発から生産までをすべて自社で行っています。

それは、「医療機器」という患者さんの命に関わるものだからこそ。

重要な工程はすべて自社で行うことで、一貫して品質の維持管理体制を構築する。それが私たちのものづくりのこだわりです。

また、製品本体だけでなく、センサも自社で開発・生産することが、患者さんにやさしいセンサ、医療に有用なパラメータの創出を可能にしています。

円滑な開発のため、試験設備を自社内に設けているのもこだわりのひとつ。日本光電の技術力と品質を支えています。また、生産部門が開発の初期段階から深く関わることで、高品質の生産を実現しています。安定して正確な測定結果を得るため試薬の精度管理も自社で行っています。

医療機器の電子回路を制御するプリント基板は、製品の機能・性能・品質を決定づける重要な部品のひとつ。

日本光電では、プリント基板の多くを自社で生産しています。

プリント基板1枚当たり数十点から数千点におよぶ精密部品を高速の自動実装機で取付け。実装機で対応できない特殊な部品は、資格認定された作業者が手作業ではんだ付けをします。

最新鋭の設備と熟練作業者の技術力の融合が、不良率の低い高品質な生産を可能にしているのです。

自社で高品質なプリント基板を生産

はんだ付けの状態を検査する「3D外観検査装置」

医療機器に求められる高い信頼性を実現するために、生産工程における品質検査の「5つの関所」を設け、徹底した品質管理に取り組んでいます。

各工程で検出された不良品は前工程に返され、即座に再発防止のための改善を行います。

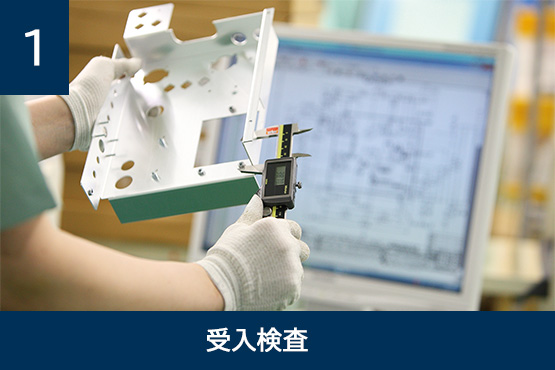

製品に使用するすべての部品を受入検査。安全性や機能・性能に関わる重要な部品は全個数について検査を行います。

プリント基板のはんだ付けの状態や機能・性能の確認をする検査。熟練作業者による目視、3D外観検査装置、治具を使い確認します。

プリント基板と他の部品を組み立てて製品の動作を確認。製品のプログラムや言語のインストール、調整、治具を使った機能・性能の検査までを行います。

電子機器は使用開始直後に故障が起きやすい傾向があります。そのため、完成した製品に一定時間の通電負荷をかけるエージング検査を行い、初期不良を取り除きます。

最後に耐電圧、漏れ電流、電源入力などの安全にかかわる検査をはじめ、製品の品質や機能・性能、安全性について総合的に確認します。

マザー工場である富岡生産センタ「MIRAI」で生産された機器は、世界中の医療現場に届けられます。

徹底した品質検査で真に信頼できる製品だけをお客さまにお届けする…

MIRAI のこの精神は海外の生産拠点にも引き継がれ、世界中の病魔と戦う患者さんと医療従事者を支えています。